Was ist Akustipan®

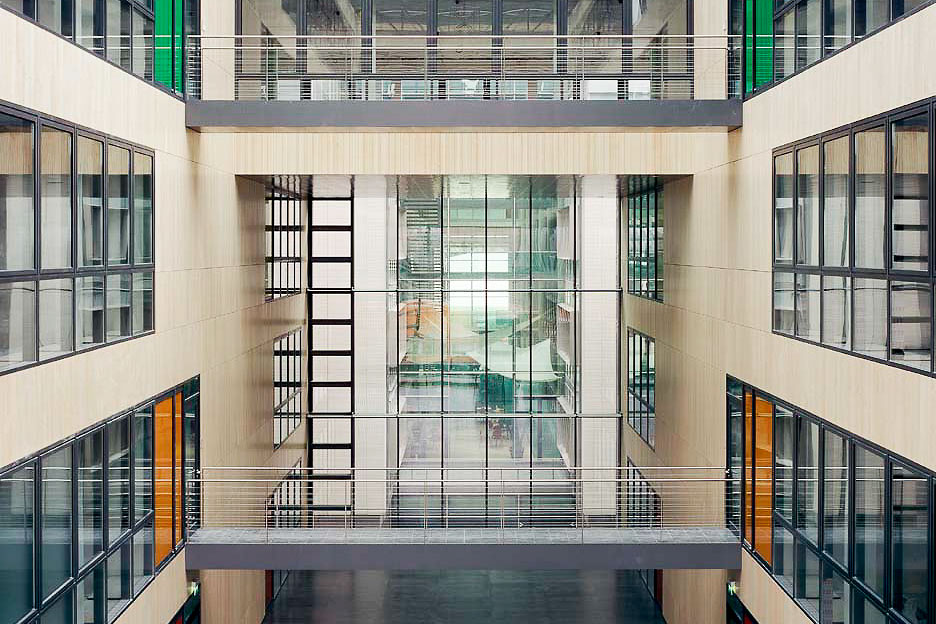

Akustipan® Lamellen sind ein schallabsorbierendes Täfer mit Nut und Kamm. Verwendung findet Akustipan® für akustische Decken- und Wandverkleidungen und zur Herstellung von Elementen wie z. B. Zwischenwände, Türen, Möbelfronten. Erhältlich sind verschiedene, edle Massivholz-, RAL-, NCS- und Perlmutt-Oberflächen.

Akustipan® ist mit einer neuartigen Fräsung auf der Rückseite ausgestattet. Durch die trichterförmigen Öffnungen ergeben sich hervorragende akustische, schallabsorbierende Werte.

Eine weitere spezielle Eigenschaft: Die offene Fläche kann innerhalb von festen Grenzen frei gewählt werden.

Downloads

Prüfberichte einzeln

- 13-3 Peutz (PDF, 120 KB)

- 14-2 Peutz (PDF, 147 KB)

- 14-2VB Swisscom (PDF, 75 KB)

- 5-3 Peutz (PDF, 135 KB)

- 6-2 Swisscom (PDF, 74 KB)

- 9-2 Swisscom (PDF, 125 KB)

Prüfberichte komplett

- Schallprüfbericht Peutz (PDF, 720 KB)

13/3, 13/3N, 13/3S, 14/2, 28/4, 5/3, 6/2S, 5/3S - Schallprüfbericht Swisscom (PDF, 1.2 MB)

14/2VB, 14/2VE, 9/2 - Schallprüfbericht Swisscom (PDF, 101 KB)

4/4 - Schallprüfbericht Swisscom 2008 (PDF, 875 KB)

14/2VB(K), 14/2VB, 13/3VB(K), 13/3VB, 20/4VB, 20/4, 28/4VB, 29/3, 30/2, 6/2VB(R13/3)

(Dämmstoffvergleichstest – die ersten 3 Prüfungen) - Schallprüfbericht Swisscom 2008 Dämmstoffvergleichsmessung (PDF 132 kb)

14/2VB(K), 30 mm Caruso WLG040, 30 mm Caruso WLG035, 30 mm Isolation Roc Typ 1/30 und 50 mm Caruso WLG035 - Schallprüfbericht Swisscom 2011 (PDF 316 KB)

6/2 mit 30 mm Caruso WLG040

Formulare / Hilfsmittel

Anfragen oder Bestellungen

- Anfrage oder Bestellung Akustipan (PDF, 83 KB)

- Anfrage oder Bestellung Akustipan interaktiv (PDF, 471 KB)

(zum ausfüllen am PC, mailen oder drucken, optimiert für Adobe Reader 7.0) - Anfrage oder Bestellung Akustipan (DOC, 56 KB)

Argumente und Ausschreibungstexte

- Argumente Akustipan (PDF, 30 KB)

- Ausschreibungstexte Akustipan (PDF, 12 KB)

- Ausschreibungstexte Akustipan (DOC, 26 KB)

Ballwurfprüfungen

- Ballwurftestprüfbericht 14-2 (PDF, 546 KB)

- Ballwurftestprüfbericht 14-2 (Verlängerung) (PDF, 63 KB)

- Ballwurftestprüfbericht 6-2 (PDF, 2.33 MB)

- Ballwurftestprüfbericht Front 6-2, Rückseite 13-3 (PDF, 241 KB)

- Ballwurftestprüfbericht 13-3VB (PDF, 245 KB)

- Ballwurftestprüfbericht 14-2VB (PDF, 247 KB)

- Ballwurftestprüfbericht 20-4 (PDF, 233 KB)

- Ballwurftestprüfbericht 20-4VB (PDF, 237 KB)

- Ballwurftestprüfbericht 28-4VB (PDF, 237 KB)

- Ballwurfsichere Deckenverkleidung 13-3 (PDF, 411 KB)

- Ballwurfsichere Deckenverkleidung 13-3VB (PDF, 504 KB)

Eine bedingte Ballwurfprüfung heisst, dass das Material ab einer Höhe von 2000 mm oder höher, sowie an der Decke ohne weiteres einsetzbar ist.

Brandverhalten / Formaldehydabgabe

Brandverhalten

- Prüfbericht Brandverhalten Forex-Classic (PDF, 286 KB)

- Prüfbericht Brandverhalten Isorel B1 (schwerbrennbar) (PDF, 383 KB)

Formaldehydabgabe

- Prüfbericht Formaldehydabgabe MDF Glunz formaldehydfrei (PDF, 350 KB)

- Prüfbericht Formaldehydabgabe MDF Glunz E1 B1 (schwerbrennbar) (PDF, 355 KB)

- Prüfbericht Formaldehydabgabe MDF Glunz E1 B2 (normalbrennbar) (PDF, 458 KB)

- Datenblatt Glunz Topan E0 B2 (normalbrennbar) (PDF, 315 KB)

Hinweise

Verarbeitungshinweise

- Forex® classic – Akustipan® (PDF, 125 KB)

Sicherheitsdatenblatt

- Sicherheitsdatenblatt Glunz MDF (PDF, 25 KB)

Akustipan Produktemerkblatt B2, B1, A2, A1

- Produktemerkblatt Akustipan (PDF, 59 KB)

Infomaterial

Datenblätter

- Akustipan (Textversion) (PDF, 95 KB)

- Akustipan (mit Fotos, deutsch) (PDF, 326 KB)

- Akustipan (mit Fotos, français) (PDF, 325 KB)

Flyer

- Flyer Akustipan (PDF, 41 KB)

Prospekt

- Prospekt Akustipan (PDF, 1.21 MB)

Akustipan® und unsere Argumente

Warum akustische Materialien?

- Das Hörempfinden wird wesentlich verbessert und die Nachhallzeit verkürzt.

- Wenn akustische, schallabsobierende Materialien montiert werden, verstehen wir in einem Raum mit vielen Leuten plötzlich alles viel besser, ermüden weniger, und können an den Gesprächen aktiver teilnehmen.

- Die Konzentrationsfähigkeit nimmt merklich zu.

Wo werden schallabsorbierende Materialien eingesetzt (Möglichkeiten)

- In verschiedenen Ländern Europas ist die Verwendung von schallabsorbierenden Materialien vorgeschrieben. Diese Materialien werden vielfach schon in den Ausschreibungen verlangt.

- Es können aber auch folgende Räume damit ausgestattet werden:

Schulungsräumen, Konferenzräumen, Büros, Gaststätten, Banken, Versicherungen, Verkaufsräume, Friseursalon usw. - Wohnräume: mit modernem, offenem Ausbau (glatte Wände, Glas, Platten usw. und das Fehlen von Textilien)

- Generell da, wo die Verständlichkeit von Sprache und Musik beeinträchtigt wird oder Lärm als störend empfunden wird!

Warum Akustipan®

- Gerillte und durchgehend gelochte Platten sind bereits bekannt.

- Akustipan® ist ein ästhetisch beliebtes Produkt aus Holzwerkstoff- und Gipsplatten.

- Akustipan® hat hervorragende schallabsorbierende Eigenschaften. Es können auf einfachste Weise, ohne Mehrpreis, die absorbierenden Eigenschaften verändert werden. (Offene Fläche)

- Es braucht für die Montage von Akustipan® keine Spezialisten, jeder Tischler ist in der Lage solche Paneelen zu montieren.

- Akustipan® kann für den Tischler zu einer Alternative zum „billigen“ Finnentäfer und dadurch zu einem Zusatzgeschäft werden.

Produktdatenblatt

Trägermaterialien

- Bearbeitung von 15 mm bis 20 mm Dicke möglich.

- MDF E1 , MDF schwerbrennbar, MDF feuchte- oder wasserfest, MDF beschichtet sowie Sperrholzplatten, Triplyplatten usw.

- Gipsfaserplatten (Fermacell und Knauf), Sasmox (Gipspanplatte) Duripanel alle (A2)

Biologische Trägerplatten z. B. 3-schichtplatte Massivholz Fichte usw.

Formate / Längen

- MDF E1 Längen 1810/2050/2600/2780/3640/4080 mm (bei grossen Mengen auch 2420 und 5220 mm)

- Andere Materialien: Längen nach Hersteller. (Bearbeitungslänge max. 6000 mm.)

- Genaues Mass mit min. 20mm Zumass zum bauseitigen Ablängen.

- Länge genau abgelängt +/- 0,25 mm (mit Zuschlag)

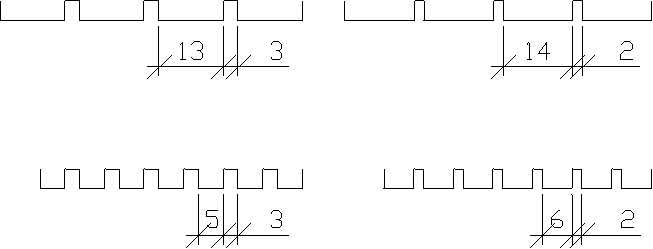

Beispiele der offene Fläche

|

Akustipan® |

Steg |

Nut |

offene Fläche % von – bis |

|

|

3/1.5 |

3 |

1,5 |

3,5 |

9 |

|

6/2 |

6 |

2 |

5,5 |

14 |

|

9/2 |

9 |

2 |

4,0 |

10 |

|

14/2 |

14 |

2 |

2,5 |

7 |

|

5/3 |

5 |

3 |

8,5 |

21 |

|

13/3 |

13 |

3 |

4,0 |

11 |

|

4/4 |

4 |

4 |

11,0 |

28 |

|

12/4 |

12 |

4 |

5,5 |

9 |

|

28/4 |

28 |

4 |

2,5 |

7 |

Bitte beachten: Wandverkleidungen im Strapazierbereich = Lamellen mit breiten Stegen wählen.

Formate / Breiten

Breiten je nach Rillung verschieden, von ca. 90 mm bis ca. 192 mm möglich. Hauptbreiten sind 128 mm, 160 mm und 192 mm Nutzbreite.

Variable Breite = 1 Stegbreite + 1 Rillenbreite, mal Anzahl Stege ergibt die nutzbare Lamellenbreite. (Achtung, wegen der Symmetrie der Löcher, immer eine gerade Anzahl Stege wählen.)

Möglichkeiten Material – Rillung – Lamellenbreite

|

MDF E1 / B2 |

MDF E1 / B1 |

Gips A2 |

|||||||||||||

| Lamellenbreite |

128 |

160 |

176 |

192 |

128 |

160 |

176 |

192 |

128 |

160 |

176 |

192 |

|||

|

A |

3 / 1.5 |

X |

|||||||||||||

|

6 / 2 |

X |

(X)* |

X |

(X)* |

X |

||||||||||

|

8 / 2 |

X |

X |

X |

||||||||||||

|

9 / 2 |

X |

X |

X |

X |

X |

X |

|||||||||

|

14 / 2 |

X |

X |

X |

X |

X |

X |

X |

X |

|||||||

|

14 / 2 VB |

X |

X |

X |

X |

X |

||||||||||

|

30 / 2 |

X |

X |

X |

X |

X |

||||||||||

|

30 / 2 VB |

X |

X |

X |

X |

X |

X |

|||||||||

|

5 / 3 |

X |

(X)* |

X |

(X)* |

X |

||||||||||

|

7 / 3 |

X |

X |

X |

||||||||||||

|

8 / 3 |

X |

X |

X |

X |

X |

X |

|||||||||

|

13 / 3 |

X |

X |

X |

X |

X |

X |

X |

X |

|||||||

|

13 / 3 VB |

X |

X |

X |

X |

X |

||||||||||

|

29 / 3 |

X |

X |

X |

X |

X |

||||||||||

|

29 / 3 VB |

X |

X |

X |

X |

X |

X |

|||||||||

|

4 / 4 |

X |

X |

|||||||||||||

|

12 / 4 |

X |

X |

X |

X |

X |

X |

X |

X |

|||||||

|

12 / 4 VB |

X |

X |

X |

X |

X |

||||||||||

|

28 / 4 |

X |

X |

X |

X |

X |

||||||||||

|

28 / 4 VB |

X |

X |

X |

X |

X |

||||||||||

* bei Anschnitten muss ev. in der Paneelmitte genagelt werden um ein Durchhängen zu vermeiden.

Kanten

- Längskanten mit Nut und Kamm. Unsere Profilabmessungen sind von vorne normiert.

Die hintere Nutwange ist bei 16 mm Dicke = 5 mm, bei 17 mm = 6 mm usw. - Weitere Längskantendetails nach Absprache.

- Eine Querkante kann als fertige Winkelkante bestellt werden. (So sauber wie vom Lamellenlieferanten angeliefert). Die Winkelkante kann somit, beim Ablängen direkt am Anschlag angeschlagen werden. Allgemein empfehlen wir, beidseitig anzuschneiden.

- Die erste Schlitzung auf der Rückseite beginnt normalerweise bei 15 mm +/- 0,5 mm. Der Anfang kann frei bestimmt werden.

Bearbeitungen

Ausschnitte, einfügen von Deckel, fertigen von Elementen usw. sind möglich.

Akustikvlies Rückseite

Rückseite mit Akustikvlies ab Werk möglich. (schwarz 128, 160, 176 und 192 mm sind Lager)

Oberflächen und Behandlungen

- Natur lackiert

Behandlung Täfer furniert und MDF Natur: geschliffen K120 + K180 und

2x Acryl seidenmatt lackiert mit 2x Zwischenschliff - Deckend lackiert

Behandlung Täfer deckend lackiert: geschliffen K150 + K180. Mit einem Sperrlack vorbehandelt und 2x mit dem Originallack seidenmatt RAL oder NCS mit 3x Zwischenschliff - Behandlung von Gips

Vorbehandlung mit Sperrgrund (vor der Bearbeitung) 2 x mit grau transparentem Lack seidenmatt und 3x mit Zwischenschliff (wie lasiert). Oder RAL/ NCS.

Achtung: Naturfarbiger Gips hat unterschiedliche Eigenfärbungen, dies kann zu unerwünschten Effekten führen!

Alle von uns verwendeten Lacke haben Möbelqualität (Festigkeit/Härte wie DD Lacke). Biologische Oberflächenbehandlungen (Biofa) sind auf Anfrage möglich.

Alle Behandlungen sind unbrennbar, giftklasse- und lösungsmittelfrei.

Montage

- Montage auf Querlatten aus Holz, mit Klammernagler in Nutwange.

- Bei Rillen ab 3 mm kann von vorne in der Täfer-Nute genagelt werden.

- Achtung bei Täfer mit grosser offener Fläche und feiner Rillung, diese sollten mit Krallen montiert werden um ein drücken und dadurch ein „bauchen“ der Paneelen zu verhindern.

- Es kann auch mit Klammern gearbeitet werden. Die Nutwangenstärke oder eine eventuell nötige Ausfälzung auf der Rückseite kann während der normalen Bearbeitung, ohne Mehrpreis berücksichtigt werden.

- Auf Metallunterkonstruktionen für unbrennbare Decken. (z.B. mit Drehclip an abgehängte Konstruktionen RISYS 17.1)

Achtung bei Arbeiten mit Nagler: Druck richtig einstellen und Täfer gut am Rost andrücken, wegen des Absplitterns der Nutwange. Täfer mit feiner Rillung nicht zusammendrücken.

Diletationsfugen bei der Montage

Trägermaterialien aus Holzwerkstoffen wachsen und schwinden in Länge und Breite gleich viel. (ca.0.02%-0.05% je nach Material) Die Lamellen sollten 2-3 Tage in der Montageumgebung akklimatisiert werden. Es ist darauf zu achten, dass beim Verlegen genügend grosse Wandabstände und Übergangs-Fugen von ca. 3-4 mm möglich sind.

Servicedeckel

Für den Einbau von Servicedeckeln können Elemente im Systembau angeboten werden.

Abschlüsse – Anschlüsse

Alle Werkstoffe haben nicht durchgehend die gleiche Materialdichte, dadurch sind die Kanten sehr schwer zu lackieren. Bei den Lamellen sollten an allen Sichtkanten zusätzliche Abschlüsse geplant werden. Randfriese mit den gleichen Material-Oberflächen wie die Lamellen können geliefert werden. Es kann zwischen verschiedenen massiven und farbig lackierten System-Randabschlüssen gewählt werden. Individuelle Vorstellungen und Zeichnungen werden berücksichtigt.

Optisches

Bei Panellen mit grosser offener Fläche und feiner Rillung, vor allem bei Wänden, können durch die offenen Flächen Muster entstehen, die zum Teil als störend empfunden werden. In solchen Fällen empfehlen wir Ihnen unser neustes Produkt, das Akustipan® 14/2 VB, durch die neuartige rückseitige Lochung sind auf der Vorderseite keine Löcher sichtbar.

Randabschlussprofile

Die aufgelisteten Randabschlussprofile werden auf Bestellung durch uns produziert und passend zu den Akustipan® Lamellen geliefert. Benötigen Sie einen Rat oder haben Sie noch Fragen? Wir beraten Sie gerne! info@akustipan.ch

Montagerichtlinien von Akustipan®

Klimatisieren

Vor der Montage muss AKUSTIPAN® mindestens 3 Tage bei ca. 18°-22° Grad im Raum in dem die Lamellen montiert werden, gelagert werden. Durch diese mittlere Temperatur kann das Schwinden und Schwellen auf ein Minimum reduziert werden. Feuchtigkeitsschwankungen haben keinen Einfluss auf Schwinden und Quellen

Montagerost

AKUSTIPAN® auf einen geeigneten Rost, der den Anforderungen der Brandaufsichtbehörde entspricht, montieren. Der Achsabstand der Rostlatten kann zwischen 300 – 800 mm liegen, je nach Produkt und Anwendungsbereich, genau Details sind mit dem Hersteller abzusprechen.

Schallabsorbtion

Um die von AKUSTIPAN® erwarteten Absorbtionswerte zu erhalten, muss ein Abstand zur Oberdecke bestehen. Idealerweise mit einer weichen Isolation von min. 30mm Dicke. (z.B. Steinwolle Typ1) direkt auf den Lamellen liegend. Die Größe des Hohlraumes (Distanz ab Oberkante Isolation bis zur Oberdecke) beeinflusst die Werte erheblich mehr als dickere Isolationen. Die Isolation kann während der Montage direkt auf das Täfer gelegt werden. Die Fugen des verwendeten Isolationsmaterials müssen nicht absolut dicht verlegt sein.

Befestigung

AKUSTIPAN® sollte immer mit den dazu gelieferten Schraubkrallen oder Drehkrallen montiert werden. Krallen bitte schrauben nicht nageln. Die einzelnen Lamellen können sich in den Krallen je nach Temperatur – Ausdehnung leicht bewegen. Bei der Montage der Anfangslamelle ist besonders auf deren festen Sitz zu achten! Sollte sich diese lösen kann die ganze Decke in einem Dominoeffekt herunterfallen. Die einzelnen Lamellen dürfen bei der Verbindung von Nut und Kamm nicht mit Gewalt zusammengepresst werden. In der Längsrichtung soll der Abstand von Kralle zu Kralle 500mm nicht überschreiten.

Dilatation

Es ist darauf zu achten, dass beim stossen von Lamellen, min. 3mm Zwischenraum belassen wird. Es können auch Felder von max. 4 x 4 Meter montiert werden. Von Feld zu Feld ist eine Luft von min. 5 mm, oder im Anschluss an feste Bauteile ist eine Schattenfuge von min. 8 mm, einzuhalten!

Lochformen wie z. B. Lampenausschnitte

- Um der Dilatation (Längenänderung) Rechnung zu tragen, sollten jegliche Ausschnitte nicht zu knapp bemessen werden.

- Zwischen Schraubenlöchern und dem Plattenrand sollte eine Restmaterialstärke von zirka 20 mm erhalten bleiben.

- Die Achsenabstände zwischen den einzelnen Befestigungslöchern sind von der Plattendicke abhängig und betragen bei 16-19 mm Platten höchstens 500 mm